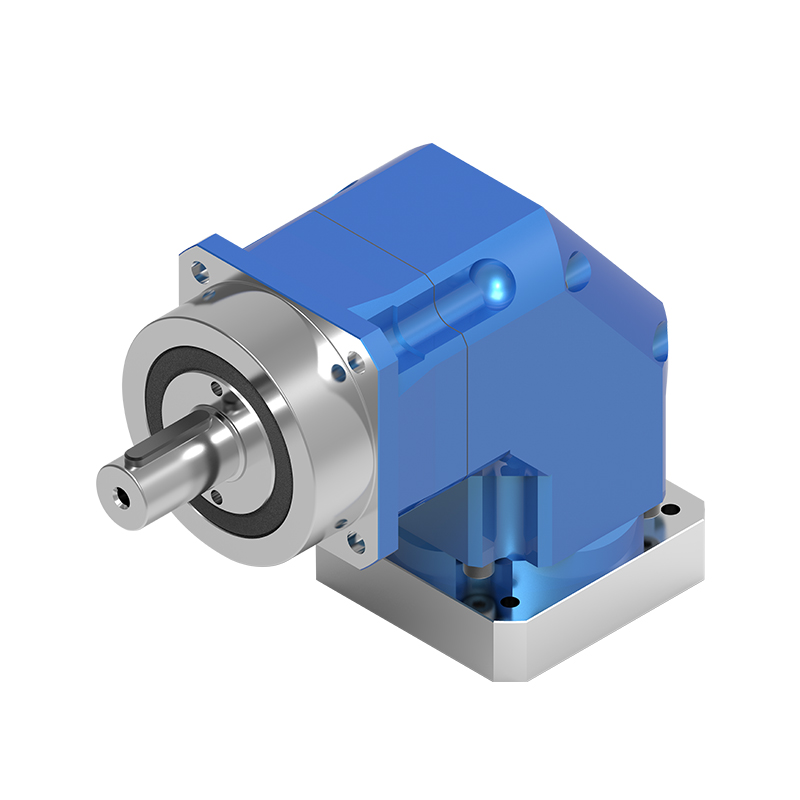

Düşük Gürültüye Dayanıklı Servo Motor Hızı Planet Redüktör AHT serisi

Planet Redüktör

Yüksek hassasiyetli özellikleri sayesinde planet redüktör, boşluğu 3 dakika içinde başarıyla kont...

Ayrıntıları GörGerinim dalgası dişlisi olarak da bilinen harmonik redüktörler, hassas makinelerde yüksek tork kapasitesi, olağanüstü konum doğruluğu ve kompakt tasarım sunan kritik bileşenlerdir. Esnek bir spline, dalga üreteci ve dairesel spline kullanan benzersiz çalışma prensipleri, hassas hareket kontrolü gerektiren uygulamalarda üstün performans sağlar. Robotik, havacılık, tıbbi cihazlar ve ileri imalat gibi endüstriler, zorlu koşullar altında performansı koruma yetenekleri açısından ağırlıklı olarak harmonik redüktörlere güvenmektedir. Güvenilir bir harmonik redüktörün seçimi yalnızca teknik bir karar değil aynı zamanda operasyonel verimlilik ve uzun vadeli üretkenliğe yapılan stratejik bir yatırımdır. Bu makale, endüstriyel ortamlarda daha uzun hizmet ömrü ve tutarlı performans sağlayan temel performans ölçütlerine, malzeme hususlarına ve bakım uygulamalarına odaklanarak dayanıklı harmonik azaltıcıların seçilmesine yönelik temel faktörleri araştırmaktadır.

Bir seçim harmonik redüktör Zaman testine dayanabilecek bir çözüm, çeşitli mühendislik ve operasyonel parametrelerin kapsamlı bir şekilde değerlendirilmesini gerektirir. Yalnızca başlangıç maliyetine veya temel spesifikasyonlara dayalı yüzeysel bir seçim, erken arızaya, plansız arıza sürelerine ve artan toplam sahip olma maliyetine yol açabilir. Bunun yerine, uygulamanın spesifik taleplerini, çevresel koşulları ve uzun vadeli performans beklentilerini dikkate alan bütünsel bir yaklaşım, hem anlık hem de gelecekteki operasyonel hedeflerle uyumlu bilinçli bir karar vermek için esastır.

Harmonik bir redüktörün temel performans özellikleri (tork kapasitesi, çalışma hızı ve konum doğruluğu) uygulamanın talepleriyle titizlikle eşleştirilmelidir. Bu gereksinimlerin hafife alınması, erken bileşen arızasının ve sistemin düşük performansının yaygın bir nedenidir.

Harmonik redüktörün ömrü, yapısında kullanılan malzemelere ve üretim süreçlerinin kalitesine bağlıdır. Özellikle esnek spline döngüsel deformasyona uğrar ve bu nedenle yorulma arızasına en duyarlı bileşendir.

İyi seçilmiş bir redüktörle bile, ortak performans zorluklarını anlamak ve azaltmak, uzun vadeli güvenilirliğe ulaşmanın anahtarıdır. Bu sorunların proaktif yönetimi, beklenmeyen arızaları önler ve sistem doğruluğunu korur.

Isı, herhangi bir hassas dişli sisteminin birincil düşmanıdır. Harmonik redüktörlerde, kavrama prosesindeki verimsizlikler ve yatak sürtünmesi, mekanik enerjiyi ısıya dönüştürür. Aşırı çalışma sıcaklıkları yağlayıcıyı bozabilir, malzeme özelliklerini değiştirebilir ve hassas dişli kavramasını bozan termal genleşmeyi tetikleyebilir. Bu sorunu çözmek için mühendisler redüktörün termal derecesini dikkate almalı, montaj yüzeyleri veya harici soğutma yoluyla yeterli ısı dağılımını sağlamalı ve yüksek termal stabilite derecesine sahip bir yağlayıcı seçmelidir. Sık başlatma-durdurma döngülerine veya yüksek pik yüklere sahip uygulamalar özellikle termal sorunlara yatkındır ve tasarım aşamasında dikkatli termal analiz gerektirir. Birçok mühendis için kritik bir soru şudur: Zaman içinde harmonik tahrik sistemindeki boşluk nasıl azaltılır . Harmonik sürücüler düşük başlangıç boşluklarıyla tanınırken, özellikle sistem şok yüklere veya uygunsuz yağlamaya maruz kalırsa aşınma nedeniyle kademeli olarak artabilir. En etkili strateji proaktif bir stratejidir: yüksek burulma sertliğine sahip bir redüktörün seçilmesi ve esnek spline üzerindeki stres konsantrasyonunu en aza indiren bir tasarımın seçilmesi ve bunun yanı sıra aşınma ve yağlamanın yenilenmesi için düzenli kontroller içeren sıkı bir önleyici bakım programı ile birleştirilmesi.

Yüksek döngülü veya yüksek hızlı otomasyonda titreşim ve gürültü, altta yatan sorunların göstergesi olabilir veya bizzat çevresel ekipmanlarda sorunlara neden olabilir. Harmonik redüktörler genellikle diğer birçok dişli tipine göre daha sessiz olsa da, bağışık değildirler. Titreşim, motor veya yük ile yanlış hizalamadan, dengesiz bir dalga üretecinden veya dahili bileşen aşınmasından kaynaklanabilir. Gürültü genellikle titreşimin veya yetersiz yağlamanın doğrudan sonucudur. Sorunsuz çalışmayı sağlamak için, hassas montaj prosedürlerini takip etmek, yüksek kaliteli kaplinler kullanmak ve duruma dayalı bakım programının bir parçası olarak periyodik titreşim analizi yapmak çok önemlidir. Bu doğrudan konuya yönlendirir robotik için harmonik sürücü bakım programı . Robotik sistemler, karmaşık programlamaları ve zorlu görev döngüleri ile özel bir bakım yaklaşımı gerektirir. Kapsamlı bir program, olağandışı gürültü veya titreşime ilişkin periyodik denetimleri, montaj cıvatası torklarının doğrulanmasını, çalışma sıcaklığının izlenmesini ve genellikle hem çalışma süresine hem de çevre koşullarına bağlı olarak üretici tarafından belirlenen yağlama değiştirme aralıklarına sıkı sıkıya bağlı kalmayı içermelidir.

Tamamen bilinçli bir karar vermek için harmonik redüktörleri planet dişli kutuları ve sikloidal tahrikler gibi diğer yaygın hız azaltma teknolojileriyle karşılaştırmak değerlidir. Her teknolojinin kendine has avantajları ve değiş tokuşları vardır, bu da onları farklı uygulama senaryolarına uygun hale getirir. Aralarındaki seçim genellikle hassasiyet, boyut, tork yoğunluğu, maliyet ve bakım gereksinimleri dahil olmak üzere performans önceliklerinin dikkatli bir şekilde dengelenmesini gerektirir.

Aşağıdaki tablo, bu üç teknolojinin çeşitli temel parametrelere göre üst düzey bir karşılaştırmasını sunmaktadır. Bunların genel özellikler olduğunu ve farklı üreticilerin belirli modellerinin farklılık gösterebileceğini unutmamak önemlidir.

| Parametre | Harmonik Redüktör | Planet Şanzıman | Sikloidal Tahrik |

|---|---|---|---|

| Boşluk | Çok Düşük (genellikle sıfıra yakın) | Düşük ila Orta | Düşükten Sıfıra |

| Tork Yoğunluğu | Yüksek | Yüksek | Çok Yüksek |

| Konumsal Doğruluk | Mükemmel | iyi | Mükemmel |

| Burulma Dayanımı | Yüksek | Çok Yüksek | Son derece Yüksek |

| Verimlilik | Yüksek (80-90%) | Yüksek (90-97%) | Orta-Yüksek (%75-85) |

| Kompaktlık | Mükemmel (thin profile) | iyi | iyi (requires more axial space) |

| Şok Yük Direnci | Orta | iyi | Mükemmel |

| Maliyet | Yükseker | Orta | Yükseker |

Tabloda gösterildiği gibi, harmonik redüktörler minimum boşluk, yüksek konum doğruluğu ve kompakt, hafif tasarımın çok önemli olduğu uygulamalarda mükemmeldir. Mafsallı robotik, havacılık ve uzay tahrikleri ve yarı iletken üretim ekipmanlarında tercih edilen seçimdir. Buna karşılık, planet dişli kutuları daha rekabetçi bir maliyetle yüksek verimlilik ve sağlamlık sunarak, onları ultra yüksek hassasiyetin birincil etken olmadığı çok çeşitli genel endüstriyel otomasyon görevleri için uygun hale getiriyor. Sikloidal sürücüler, olağanüstü şok yük direnci ve uzun ömür sağlar ve genellikle ağır hizmet tipi endüstriyel robotlarda ve yüksek darbeli yüklere maruz kalan makinelerde kendilerine yer bulur. İle çalışanlar için yüksek tork yoğunluklu harmonik redüktör uygulamaları , seçim genellikle harmonik ve sikloidal teknolojilere daralır. Sikloidal sürücüler bazen daha yüksek bir saf tork-boyut oranı sunabilse de, harmonik redüktörler tork yoğunluğu, hassasiyet ve yumuşak hareketin üstün bir kombinasyonunu sağlar; bu nedenle, alanın kısıtlı olduğu ancak performanstan taviz verilmeyen işbirlikçi ve endüstriyel robotların eklemlerinde vazgeçilmezdirler.

Yüksek kaliteli bir harmonik azaltıcının seçimi, uzun vadeli güvenilirliğe ulaşmanın yalnızca ilk adımıdır. İyi tanımlanmış ve tutarlı bir şekilde yürütülen bir bakım stratejisi, sonuçta bileşenin operasyonel ömrünü belirleyen ve yatırımı koruyan şeydir. Bir arızanın oluşmasını bekleyen reaktif bir yaklaşım, maliyetli kesintilere ve diğer sistem bileşenlerinde potansiyel ikincil hasara neden olur.

Proaktif bir bakım planı, rutin, zamana dayalı görevlerden oluşan bir temel üzerine kuruludur. Bu faaliyetler, harmonik redüktörlerle ilişkili yaygın arıza türlerini önlemek üzere tasarlanmıştır ve genellikle üreticinin belgelerinde ana hatlarıyla belirtilmiştir.

Planlanmamış arıza sürelerinin kabul edilemez olduğu kritik uygulamalar için, önleyici bakımdan kestirimci bakıma geçiş nihai hedeftir. Bu, redüktörün durumunu gerçek zamanlı olarak izlemek ve bakımı yalnızca gerçekten ihtiyaç duyulduğunda gerçekleştirmek için sensör verilerinin kullanılmasını içerir.

Düşünürken Ağır makineler için uygun maliyetli harmonik redüktör alternatifleri toplam sahip olma maliyeti perspektifini benimsemek hayati önem taşımaktadır. Planet dişli kutusunun ilk satın alma fiyatı daha düşük olsa da, potansiyel olarak daha yüksek bakım ihtiyaçları ve zorlu bir uygulamadaki daha kısa ömrü, uygun bakım ile daha az müdahale gerektiren ve daha fazla operasyonel tutarlılık sunan sağlam bir harmonik veya sikloidal redüktöre kıyasla onu 10 yıllık bir süre içinde daha pahalı hale getirebilir. Benzer şekilde, anlama CNC makinelerinde harmonik redüktörün kullanım ömrü beklentisi sabit bir saat sayısı değil, uygulanan yükün, çalışma hızının ve bakım titizliğinin bir fonksiyonudur. Sabit yüklere sahip, bakımlı bir CNC ortamında, harmonik bir redüktör on binlerce saat boyunca güvenilir bir şekilde çalışabilirken, sık şok yüklere ve zayıf yağlamaya maruz kalan bir redüktör, önemli ölçüde daha erken arızalanabilir. Önemli olan redüktörü durum izleme ve proaktif bakıma öncelik veren bütünsel bir sistem yönetim planına entegre etmektir.

Güvenilir olanı seçme yolculuğu harmonik redüktör uzun vadeli endüstriyel kullanıma yönelik teknik analiz, operasyonel anlayış ve stratejik öngörü senteziyle sonuçlanır. Bileşenin amaçlanan ömrü boyunca tüm mekanik sistemle ve çalışma ortamıyla nasıl etkileşime gireceğini düşünmek için veri sayfasının ötesine bakmayı gerektirir. Mühendisler ve tesis yöneticileri, performans gereksinimlerini kapsamlı bir şekilde değerlendirerek, malzeme ve yapı kalitesini anlayarak, etkili termal ve titreşim yönetimini planlayarak ve sıkı bir bakım protokolünü taahhüt ederek, harmonik redüktörlerinin yalnızca anında performans değil, aynı zamanda onlarca yıl boyunca güvenilir hizmet sunmasını da sağlayabilirler. Bu özenli yaklaşım, harmonik redüktörü basit bir bileşenden endüstriyel üretkenlik ve güvenilirliğin temel taşına dönüştürür.