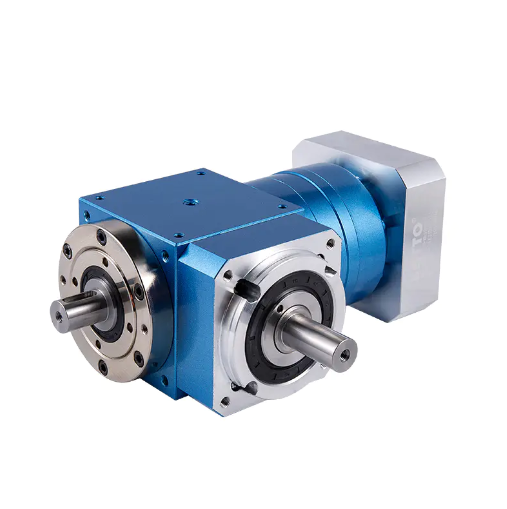

Düşük Gürültülü Çok Özellikli Entegre Yapılı Planet Redüktör AHS Serisi

Planet Redüktör

Planet redüktörler endüstriyel otomasyon alanında önemli bir yere sahiptir. Yüksek hassasiyetli t...

Ayrıntıları GörHassas hareket kontrolü ve güç aktarımı dünyasında planet dişli kutusu mühendislik mükemmelliğinin temel taşıdır. Kompakt boyutu, yüksek verimliliği ve olağanüstü yük dağılımıyla bilinen bu dişli kutusu tasarımı, sayısız endüstride vazgeçilmezdir. Ancak gereksinim, kısıtlı bir alanda çok büyük dönme kuvveti gerektiren uygulamalara doğru kaydığında, yüksek torklu planet dişli kutusu tartışmasız şampiyon olur. Bu kapsamlı kılavuz, bu güçlü güç merkezlerinin inceliklerini ele alıyor, tasarım ilkelerini, kritik uygulamalarını ve temel seçim kriterlerini inceliyor. gibi genel soruları ele alarak belirli nişler arasında gezineceğiz. planet dişli kutusu için maksimum tork nedir , Robotik için yüksek torklu planet dişli kutusu , yüksek tork yoğunluğu planet dişli kutusu tasarımı , planet dişli sisteminde tork nasıl hesaplanır ve nüansları Yüksek tork için planet dişli kutusu ve sikloidal dişli kutusu . Bu unsurları anlayarak mühendisler ve karar vericiler, en zorlu zorluklar için en uygun dişli kutusu çözümünü belirleyebilirler.

Yüksek torklu çeşitleri incelemeden önce, planet dişli kutularını bu tür zorlu rollere benzersiz şekilde uygun hale getiren temel mekaniği kavramak önemlidir. Episiklik dişli seti olarak da bilinen planet dişli seti üç ana bileşenden oluşur: merkezi bir güneş dişlisi, güneş dişlisi etrafında dönen birden fazla planet dişlisi ve tüm sistemi kaplayan bir halka dişli (veya halka). Planet dişlileri bir taşıyıcı tarafından bir arada tutulur ve aralanır. Bu dahiyane konfigürasyon, birden fazla paralel yol üzerinden tork aktarımına ve hızın azaltılmasına olanak tanır.

Bileşenler arasındaki sinerji, planet dişli kutusuna olağanüstü özelliklerini kazandıran şeydir. Her parça, sistemin genel performansında ve yüksek yükleri kaldırabilme yeteneğinde önemli bir rol oynar.

Yük paylaşımı ilkesi çok önemlidir. Bir dişin tüm yükü taşıdığı basit paralel şaftlı dişli çiftinin aksine, planet sistemi iletilen torku birkaç planet dişlisi arasında bölüştürür. Bu dağıtım, bireysel dişli dişlerindeki gerilimi önemli ölçüde azaltır, aşınmayı en aza indirir ve diğer mimarilerle karşılaştırıldığında aynı gücü taşıyacak daha kompakt bir tasarıma olanak tanır. Bu doğal özellik, şu soruya doğrudan yanıt verir: yüksek tork yoğunluğu planet dişli kutusu tasarımı . Tork yoğunluğu, birim hacim veya ağırlık başına iletilen tork miktarını ifade eder. Çoklu yük yolları ve eşmerkezli düzeniyle gezegensel tasarım, doğası gereği dişli teknolojisinde mevcut olan en yüksek tork yoğunluklarından birini sunar; bu da onu havacılık, robot bilimi ve mobil makineler gibi alan ve ağırlığın kısıtlı olduğu uygulamalar için ideal kılar.

Yüksek torklu planet dişli kutularının benzersiz yetenekleri, onları güç, hassasiyet ve kompaktlıktan taviz verilemez alanlarda tercih edilen seçenek haline getiriyor. Bu uygulamalar genellikle ağır yük altında başlatmayı, büyük güçle yavaş hızlarda çalışmayı veya dalgalanan direnç altında hassas hareket kontrolü gerektirmeyi içerir.

Ağır hizmet tipi endüstriyel kollardan çevik mobil robotlara kadar modern robot teknolojisinde, ortak aktüatörler, yüksek tork, düşük boşluk ve kompakt boyutun bir kombinasyonunu gerektirir. bir Robotik için yüksek torklu planet dişli kutusu önemli yükleri yüksek tekrarlanabilirlikle kaldırması, konumlandırması ve yönlendirmesi gereken robotik kolların döner bağlantılarında kritik öneme sahiptir. Kompakt tasarım, daha şık kol profillerine olanak tanırken, yüksek tork yoğunluğu, eklemde aşırı ağırlık olmaksızın güçlü hareketler sağlayarak genel sistem dinamiklerini ve enerji verimliliğini artırır. Ayrıca hassas planet dişli kutularının sertliği ve burulma sertliği, robotlar tarafından gerçekleştirilen montaj, kaynak veya işleme uygulamaları gibi yüksek kuvvet gerektiren işlemler sırasında doğruluğun korunması için gereklidir.

Madencilik, inşaat ve malzeme taşıma gibi endüstriler, çok büyük kuvvetler üretebilen ekipmanlara dayanır. Yüksek torklu planet dişli kutuları aşağıdakilerde bulunur:

Bu ortamlarda dayanıklılık ve güvenilirlik, tork kapasitesi kadar önemlidir. Dişli kutuları şok yüklere, sürekli çalışmaya ve çoğunlukla zorlu çevre koşullarına dayanmalıdır.

Rüzgar türbini eğim ve sapma tahrikleri yüksek torklu, düşük hızlı uygulamalardır. Planet dişli kutuları, güç yakalamayı optimize etmek için kanatların açısını ayarlamak (yunuslama kontrolü) ve makine dairesini (sapma kontrolü) rüzgara bakacak şekilde döndürmek için kullanılır. Bu sistemlerin, genellikle uzak ve açık konumlarda minimum bakımla onlarca yıl boyunca güvenilir bir şekilde çalışması gerekir. Devasa kanat düzeneklerini güçlü rüzgar kuvvetlerine karşı hareket ettirmek için yüksek tork çıkışı gereklidir ve gezegen sistemlerinin kompakt, entegre tasarımı, makine dairesinin sınırlı alanı için idealdir.

Doğru yüksek torklu planet dişli kutusunun seçilmesi, yalnızca bir tork numarasını eşleştirmenin ötesine uzanan incelikli bir süreçtir. Optimum performansı, uzun ömürlülüğü ve genel sistemle entegrasyonu sağlamak için birbiriyle ilişkili çeşitli spesifikasyonların dikkate alınması gerekir.

Mühendislerin karşılaştığı temel soru şudur: planet dişli kutusu için maksimum tork nedir . Üreticiler tarafından sağlanan farklı tork değerleri arasında ayrım yapmak çok önemlidir, çünkü bu sınırların aşılması ciddi arızalara yol açabilir.

Bu nedenle, bir dişli kutusu belirlerken, nominal ve tepe tork değerleri uygun bir güvenlik faktörü ile bu değerleri güvenli bir şekilde aşan bir ünite seçmek için uygulamanın tork profilini (hem sürekli çalışma torkunu hem de beklenen tepe olaylarını tanımlayarak) analiz etmek gerekir.

Doğru entegrasyon, doğru hesaplamalar gerektirir. Temel bir yeterlilik anlamaktır planet dişli sisteminde tork nasıl hesaplanır . Temel ilişki dişli oranı ve verimliliği içerir.

Planet dişli kutusunun çıkış torku (T_out), giriş torkundan (T_in), dişli oranından (i) ve mekanik verimden (η) elde edilebilir. Formül genel olarak şu şekilde ifade edilir: T_out ≈ T_in * i * η. Redüksiyon dişli kutusunda (çıkış hızının giriş hızından düşük olduğu) çıkış torkunun çarpıldığını unutmamak önemlidir. Dişli oranı 'i', giriş hızının çıkış hızına bölünmesiyle tanımlanır. Sabit bir halka dişliye sahip, güneşe giren ve taşıyıcıya çıkan basit bir planet kademesi için oran 1'dir (Halka Dişlideki diş sayısı / Güneş Dişlisindeki diş sayısı). Ancak torkun tam olarak hesaplanması, dinamik yükleri, çalışma saatlerini ve ortam koşullarını hesaba katan servis faktörünün de dikkate alınmasını gerektirir. Ayrıca, motorun gücüne (kW cinsinden P) ve hızına (dev/dak cinsinden n) bağlı olarak hesaplanan, motordan gelen giriş torkunun bilinmesi gerekir: T_in = (9549 * P) / n. Bu hesaplamalar güvenilir bir tahrik sistemi tasarımının temelini oluşturur.

Planet dişli kutuları birçok yüksek tork senaryosu için mükemmel olsa da tek seçenek değildir. Yaygın ve önemli bir karşılaştırma: Yüksek tork için planet dişli kutusu ve sikloidal dişli kutusu . Her teknolojinin farklı avantajları ve değiş tokuşları vardır ve bu da onları farklı uygulama profilleri için uygun kılar.

Sikloidal hareket prensiplerine dayanan sikloidal tahrik, sabit bir halka üzerindeki pimlerle birbirine geçen loblara sahip disk şeklindeki elemanları kullanır. Bu tasarım olağanüstü şok yükü direnci, tek aşamada çok yüksek indirgeme oranları ve genellikle daha düşük boşluk sunar. Ancak özellikle düşük oranlarda verimi biraz daha düşük olabilir ve kinematik hareketi nedeniyle yüksek hızlarda daha fazla titreşim üretebilir. Planet dişli kutusu ise bunun tersine, tipik olarak geniş bir oran aralığında daha yüksek verimlilik, daha yüksek giriş hızlarında daha düzgün çalışma ve mükemmel tork yoğunluğu sunar. Son derece yüksek şok yükleri için ana sınırlamaları, modern tasarımlar son derece sağlam olmasına rağmen, hassas dişli kavramasına güvenilmesi olabilir. Seçim genellikle uygulamanın belirli önceliklerine göre yapılır: ultra yüksek şok yük kapasitesi ve tek kademeli ultra yüksek oran sikloidal olanı tercih ederken, yüksek verimlilik, düzgün çalışma ve mükemmel tork yoğunluğu planetaryoyu tercih eder.

| Özellik | Yüksek Torklu Planet Şanzıman | Sikloidal Tahrik (Yüksek Tork için) |

|---|---|---|

| Tork Yoğunluğu | Çok Yüksek | Yüksek |

| Tek Kademeli Redüksiyon Oranı | Tipik olarak 3:1 ila 10:1 (çoklu aşamalarla daha yüksek) | Tek aşamada çok yüksek olabilir (örn. 30:1 ila 100:1) |

| Verimlilik | Çok Yüksek (often >95% per stage) | Yüksek, but can be slightly lower, especially at very high ratios |

| Boşluk | Hassas imalat ile çok düşük yapılabilir | Tipik olarak çok düşük ila sıfır boşluklu |

| Şok Yük Direnci | Yüksek | Olağanüstü |

| Operasyonel Sorunsuzluk | Özellikle yüksek hızlarda çok yumuşak | Çıkışta akıcı ancak girişte disk hareketi nedeniyle titreşim yaşanabilir |

| Tipik Uygulamalar | Robotik, AGV'ler, hassas endüstriyel otomasyon, paketleme, vinçler. | Ağır hizmet robotları, vinçle döndürme, madencilik ekipmanları, aşırı şok yüklere sahip uygulamalar. |

Planet dişli kutusunun teorik avantajları yalnızca titiz üretim ve ileri mühendislik ile gerçekleştirilebilir. Özellikle yüksek torklu, yüksek hassasiyetli uygulamalardaki performans, malzemelerin kalitesine, dişli diş profillerinin doğruluğuna ve montaj sürecinin bütünlüğüne doğrudan bağlıdır.

BEITTO gibi yüksek hassasiyetli planet redüktörler konusunda uzmanlaşmış bir şirket için hassasiyete bağlılık çok önemlidir. Gelişmiş Ar-Ge teknolojilerine ve önde gelen küresel üretim merkezlerinde uygulananlar gibi titiz üretim süreçlerine bağlılık, yalnızca bir kalite beyanı değil aynı zamanda teknik bir gerekliliktir. Yüksek tork aktarımı planet dişlileri arasında mükemmel yük paylaşımı gerektirir. Dişli dişlerindeki herhangi bir geometrik yanlışlık, yatakların yanlış hizalanması veya taşıyıcının delik aralığındaki kusurlar, planet dişlilerden birinin yükün orantısız bir kısmını taşımasına neden olacaktır. Bu, erken aşınmaya, gürültünün artmasına, verimliliğin azalmasına ve sonuçta amaçlanan tasarımdan daha düşük bir gerçek tork kapasitesine ve daha kısa hizmet ömrüne yol açar. Hassas üretim, yükün teorik tasarıma göre dağıtılmasını sağlayarak dişli kutusunun potansiyelini ve güvenilirliğini en üst düzeye çıkarır. Bu, son teknoloji dişli azdırma ve taşlama makinelerini, doğrulama için koordinat ölçüm makinelerini (CMM) ve kontrollü montaj ortamlarını içerir.

Yüksek torklu planet dişli kutusunun bileşenleri çok büyük çevrimsel gerilimlere maruz kalır. Dişliler ve şaftlar için alaşımlı çeliklerin seçimi ile dış yüzeyin karbürlenmesi ve sertleştirilmesi gibi hassas ısıl işlem süreçleri kritik öneme sahiptir. Bu, temas gerilimlerinin üstesinden gelmek için dişli dişleri üzerinde sert, aşınmaya dayanıklı bir yüzey oluştururken, şok yükleri absorbe etmek ve kırılgan kırılmayı önlemek için sağlam, sünek bir çekirdek sağlar. Planet taşıyıcıyı ve milleri destekleyen rulmanların kalitesi de aynı derecede hayati öneme sahiptir. Yüksek dinamik yük değerlerine sahip olmaları ve yük altında sapmayı en aza indirmek için hassas bir şekilde önceden yüklenmeleri gerekir; bu da sistemin burulma sertliğine ve konum doğruluğuna doğrudan katkıda bulunur. Sürtünmeyi ve aşınmayı en aza indirmek, özellikle üstün performans bağlamında verimliliği ve uzun ömürlülüğü daha da artırmak için gelişmiş yüzey işlemleri ve yağlayıcılar da kullanılır. yüksek tork yoğunluğu planet dişli kutusu tasarımı her bileşenin en iyi şekilde performans göstermesi gereken yer.

Standart katalog ürününün ötesinde, en zorlu uygulamalar sıklıkla özelleştirilmiş çözümler gerektirir. Derin bir mühendislik ortaklığı, dişli kutularının belirli ihtiyaçlara göre uyarlanmasına olanak tanır. Bu, dişli oranının değiştirilmesini, giriş/çıkış mili konfigürasyonunun değiştirilmesini, zorlu ortamlar için özel contaların (IP67/IP69K) kullanılmasını, durum izleme için entegre sensörlerin dahil edilmesini veya uyumlu bir servo motorla eksiksiz bir mekatronik sistemin tasarlanmasını içerebilir. BEITTO'nun özel bir ulusal elektromekanik bileşenler endüstri parkı içindeki konumu, bu tür ileri mühendislik ve entegrasyona olanak sağlayan bir ekosistem sağlayarak işbirliğini ve özel tedarik zincirlerine erişimi kolaylaştırır. Tasarımdan bitmiş ürüne kadar olan bu bütünsel yaklaşım, yüksek torklu planet dişli kutusunun yalnızca bir bileşen değil, aynı zamanda son kullanıcının makinesine mükemmel şekilde entegre edilmiş bir performans sürücüsü olmasını sağlar.

Doğru yüksek torklu planet dişli kutusunun belirlenmesi, makine performansını, güvenilirliğini ve toplam sahip olma maliyetini etkileyen stratejik bir karardır. Teknik gereklilikleri pratik kısıtlamalarla dengeleyen sistematik bir yaklaşım gerektirir.

Bu metodolojiyi takip ederek mühendisler belirsiz bir ihtiyaçtan " Robotik için yüksek torklu planet dişli kutusu " veya endüstriyel makinelerin başarılı ve dayanıklı bir uygulamayı garanti eden kesin bir teknik spesifikasyona getirilmesi.

Yüksek tork aktarımına yönelik ortam sürekli olarak gelişmektedir. Trendler arasında, kestirimci bakım için gömülü sensörler gibi akıllı özelliklerin artan entegrasyonu, gelişmiş kompozitler ve belirli bileşenler için katmanlı üretim gibi üretim teknikleri kullanılarak daha da kompakt ve hafif tasarımların geliştirilmesi ve küresel enerji standartlarını karşılamak için daha yüksek verimlilik yönündeki çabalar yer alıyor. Ayrıca işbirlikçi robotik ve gelişmiş otomasyondaki ultra düşük boşluk ve yüksek sağlamlığa olan talep, hassas dişli üretimi ve montaj tekniklerinde yenilikçiliği desteklemeye devam edecek. Bu trendleri anlamak, tasarımcıların ekipmanlarını geleceğe hazırlamalarına ve rekabet avantajı elde etmek için planet dişli kutusu teknolojisindeki en son gelişmelerden yararlanmalarına olanak tanır.

Sonuç olarak, yüksek torklu planet dişli kutusu güçlü hareket ile hassas kontrol arasındaki boşluğu dolduran gelişmiş ve çok yönlü bir mühendislik çözümüdür. Temel mekaniğini anlamak ve yeteneklerini hesaplamaktan alternatiflerle karşılaştırmaya ve hassas üretimin kritik rolünü takdir etmeye kadar kapsamlı bir bilgi tabanı gereklidir. Maksimum tork, robotik uygulamalar, tork yoğunluğu, hesaplamalar ve teknoloji karşılaştırmaları ile ilgili temel soruları ele alan bu kılavuz, herhangi bir yüksek performanslı tahrik sisteminin başarısını sağlayacak bilinçli kararlar almak için bir temel sağlar.